上海竹纤维加工厂投资要多少钱?投资成本分析

时间:2025-04-14 16:44:31 浏览量:821竹纤维作为兼具环保与经济价值的新材料,正迎来政策与市场的双重红利。国家“以竹代塑”三年行动计划明确提出,到2025年重点领域塑料替代比例显著提升,而上海作为长三角经济中心,凭借完善的产业链、高端消费市场及自贸区政策优势,成为竹纤维加工项目的理想落地选择。根据天全县3000吨竹纤维生产线案例,项目总投资约1亿元,其中设备占比63%。但上海的投资成本需结合本地实际:工业用地租金约1.3-2元/㎡/天,设备采购成本因技术路线不同差异显著(如针刺生产线350万元/条),环保处理设施投入比内陆高30%以上。本文将从厂房、设备、人力等六大模块,系统拆解上海竹纤维加工厂的投资构成。

核心成本模块:从硬件到软性投入的全维度解析

1.厂房建设与租赁

-租赁成本:张江科学城独栋厂房一楼租金2元/㎡/天,二楼1.5元/㎡/天,3000㎡厂房年租金约164.25万元(含物业费)。

-自建成本:金山区工业用地楼面价约600元/㎡,奉贤区约1050元/㎡,按3000㎡厂房计算,土地成本约180-315万元。钢结构厂房建设成本约1200元/㎡,总投资约360万元。

-选址建议:优先选择临港新片区或金山工业区,可享受“大张江政策”补贴(最高30%设备投资补贴)。

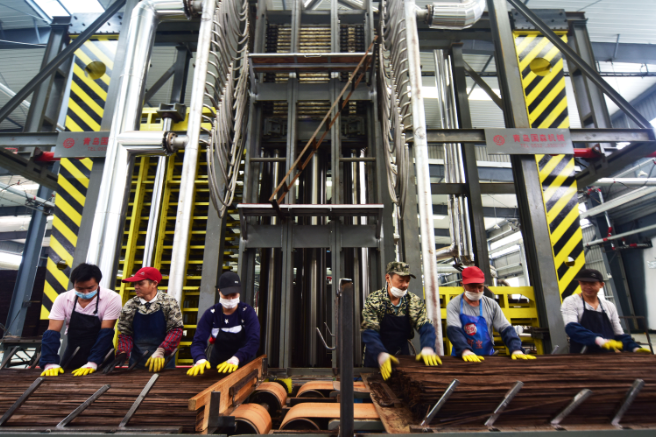

2.设备采购与安装

-核心设备:

-竹纤维磨粉机:2.9万元/台(处理量1-2吨/小时)。

-针刺生产线:350万元/条(年产3000吨竹纤维)。

-环保设备:废气处理设备1.5万元/台,污水处理系统约20万元(处理量10吨/小时)。

-总投入:年产3000吨规模需设备投资约630万元(参考天全县项目),安装费用按设备价5%计算,约31.5万元。

-政策支持:浦东新区对节能设备提供最高30%补贴,可降低设备投入约189万元。

3.原材料与供应链

-竹材成本:上海周边竹材采购价约10-30元/株(含运费),按16吨原竹生产1吨竹纤维计算,每吨原材料成本约1.6万元(假设竹材单价1000元/吨)。

-物流成本:从浙江安吉运输竹材至上海,吨公里运费约0.5元,300公里运输成本约150元/吨。

-库存管理:建议建立1个月原料库存,3000吨产能需储备竹材约2400吨,占用资金约384万元。

4.人力与运营成本

-薪资水平:上海制造业平均工资约1.6万元/月,技术工人薪资上浮30%,普通工人约8000元/月。年产3000吨工厂需技术人员10人、普工30人,月人力成本约64万元。

-能耗费用:生产1吨竹纤维耗电约800度,按工业电价0.8元/度计算,电费约640元/吨,年电费约192万元。

-其他费用:保险、税费、研发等费用约占营收5%,按年营收9000万元计算,约450万元。

5.环保与政策合规

-环保投入:废气处理设备1.5万元/台,污水处理系统20万元,年运维成本约10万元。

-政策风险:需通过环评审批,上海对VOCs排放要求严格,建议采用生物酶处理技术替代化学脱胶。

-补贴申请:浦东新区对节能项目提供最高500万元补贴,可覆盖30%环保设备投入。

6.流动资金与投资回报

-流动资金:天全县项目流动资金占比10%,上海建议按15%计算,3000吨产能需流动资金约1350万元。

-投资回报:年产3000吨竹纤维,按单价3万元/吨计算,年营收9000万元,净利润约1800万元(参考天全县项目),投资回收期约5.6年。

风险与优化策略

-市场风险:上海竹纤维市场竞争激烈,需差异化定位(如医疗级竹纤维)。

-成本控制:

-设备采购:优先选择国产设备(如阿里巴巴供应商)。

-原材料:与安吉竹林基地签订长期采购协议。

-政策利用:申请浦东新区节能补贴(最高500万元)。

-技术升级:关注竹纤维改性技术(如抗菌处理),提升产品附加值。

上海竹纤维加工厂的投资成本约1.2-1.5亿元,虽高于内陆地区,但凭借市场区位、政策红利及高端消费需求,仍具较高投资价值。随着“双碳”目标推进,竹纤维产业将迎来爆发期,上海作为战略支点,有望成为长三角竹纤维加工与贸易中心。投资者需平衡成本与政策资源,在细分市场中建立竞争优势。